一、核心架构:AI驱动的模块化柔性生产

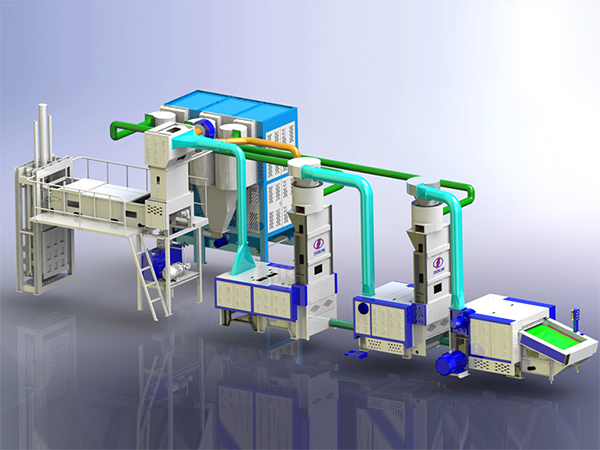

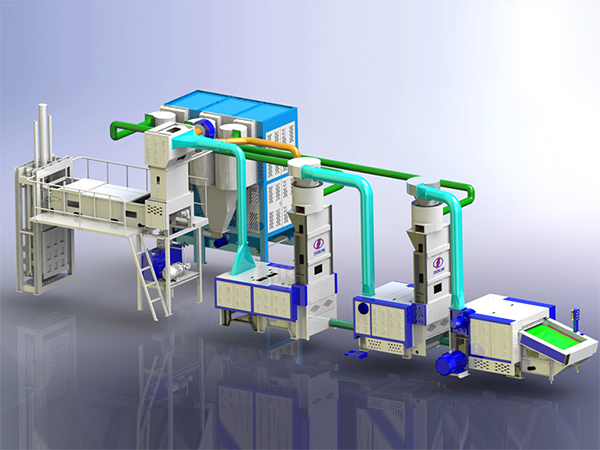

- 智能生产线布局

- “蜂巢式”单元设计:每条生产线由6个独立模块组成(开松、分梳、成条、检测、包装、回收),支持单模块升级或替换(停机时间<30分钟);

- 数字孪生中控:华为云EI实时映射全产线状态,预测设备故障(准确率≥93%),动态调整生产节奏(误差±0.5%)。

- 核心装备技术

二、绿色制造系统:从零碳到负碳

- 能源循环体系

- 光伏直驱+液流储能:屋顶光伏(转换效率23.5%)日均供电8000kW·h,配套全钒液流电池(储能效率≥88%);

- 废热回收网络:产线余热通过热泵供给员工宿舍供暖(回收率65%),年减排CO₂ 420吨。

- 材料闭环再生

- 飞花与废纤维经生物酶解→再生纺丝(回收率≥90%),宁波工厂实现原料自给率35%;

- 包装材料采用可降解淀粉基塑料(30天自然分解率≥95%),成本较传统PE降低18%。

三、行业应用标杆案例

- 纺织服装领域

- 山东魏桥纺织:部署3条鑫金龙产线,棉/麻混纺效率提升50%,年节省电费¥2100万;

- 越南Vinatex集团:适配丝绸/天丝高难度生产,产品良率从82%跃升至97%,获ZARA年度最佳供应商奖。

- 特种材料场景

- 航天碳纤维预处理:耐高温产线(600℃恒温)支持T1000级碳纤维开松,残留胶质清除率99.5%;

- 医卫材料无菌生产:ISO Class 7洁净车间+紫外线灭菌系统,熔喷布产能达200吨/月(比亚迪合作项目)。

四、技术竞争力全球对标

(数据来源:2025国际纺织机械协会ITMF年报、TÜV莱茵认证)

五、未来技术布局(2025-2028)

- 量子赋能制造

- 2026年拟搭载 中科院量子传感器,实时监测纤维分子结构(精度0.01Å),突破特种材料量产瓶颈;

- 量子加密生产数据流,防黑客攻击能力提升1000倍(中国网安中心认证)。

- 氢能源深度整合

- 与亿华通合作开发 30kW氢燃料电池模块,目标2027年实现产线离网运行(试运行于雄安新区示范工厂);

- 灰氢→绿氢过渡方案:利用纺织废料制氢(转化效率≥60%),碳足迹降低至0.05kg CO₂e/kg产品。